|

|

| 13. M CODE일람표 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 예제 1 |

| * 정해진 순서는 없지만 자료에 순서는 참고만 하시길 바랍니다. |

| * 가공 위주로 설명하오니는 참고 바랍니다. |

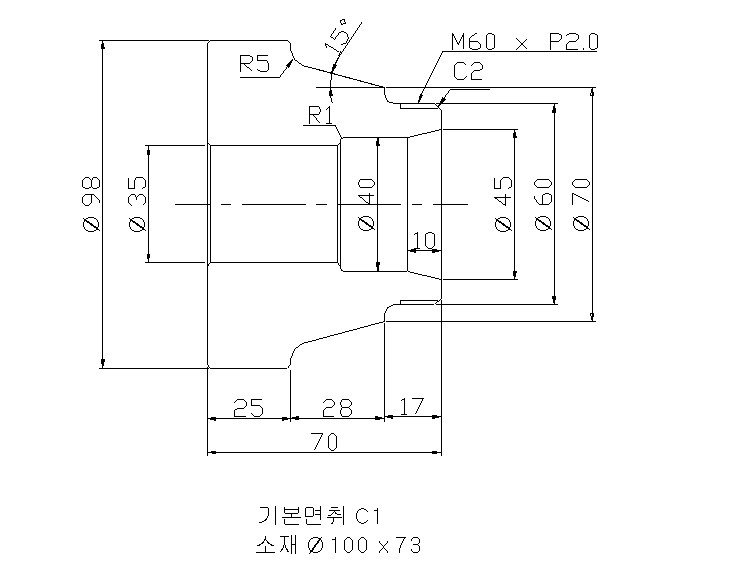

| 1. 도면검토 | |||||||

| - 치수 및 공차, 형상공차 이해 및 검토 | |||||||

| - 생산수량(CAPA) 및 고객 요구사항 검토 | |||||||

| - 자동화 및 설비(터닝,밀링,전용기등) 검토 및 협의 | |||||||

| - 공정협의 및 기존 가공방식 참고로 문제점 및 개선사항 검토 및 협의 | |||||||

| 2. 공정 설계 | |||||||

| * 정해진 순서는 없지만 첨부 자료에 순서는 참고만 하시길 바랍니다. | |||||||

| * 가공 위주로 설명하오니는 참고 바랍니다. | |||||||

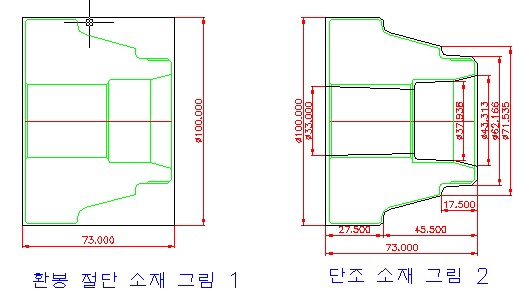

| 2.1 소재 검토(아래 그림 참조) | |||||||

| - 환봉 절단품, 환봉재, 단조품인지? | |||||||

| - 환봉재로 가공시 : 소재 고급장치 및 절단 공정이 추가되며, 가공 시간도길다 | |||||||

| - 환봉 절단품으로 가공시 : 외경 황삭량이 많고 드릴가공이 들어가 가공시간이 길다 | |||||||

| - 단조품으로 가공시 : 가공량이 작고 가공시간도 단축됨 | |||||||

| - 상기 도면은 환봉 절단품으로 가공하는 기준으로 설명함 | |||||||

| * 재종에 따라 단가 및 절삭성, C/T, 생산성, 툴재종등은 달라짐 |

| 2.2 가공 방법 검토 | |||||

| - 터닝가공,밀링가공, 연마가공,후가공등 어떤방법으로 가공할지? | |||||

| - 어떤 장비(CNC 선반 ,MCT,전용기,연마기,호닝기등등)가 필요한지 ? | |||||

| - 상기 도면은 터닝공정으로 CNC선반만으로 가공이 가능함 | |||||

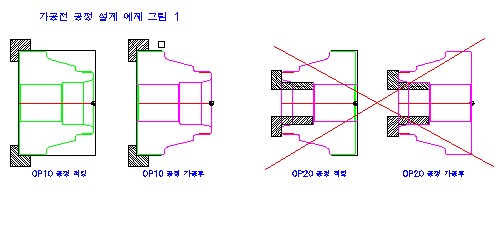

| 2.3 공정검토 | |||||

| - 몇 공정으로 완성품을 만들수 있는지? | |||||

| - 상기 도면에는 공차 및 데이텀 표기가 없으므로 단순하게 | |||||

| 터닝 2공정(OP10,20)으로 설명함 | |||||

| - 공차, 조도 규제, 데이텀 또는 연마,호닝 필요시 공정 추가됨 | |||||

| 2.4 공정 순서 선택 (척킹에 따른) | |||||

| 2.4-1 외경-내경기준시 (예제그림 1) | |||||||

| - 예제그림 1에서 내경클램프 기준 외경 가공시 절삭부하에 따른 변형량 발생 우려됨 | |||||||

| - 작은부분을 척킹 하고 큰부분을 가공하는 것은 불안정함(내경진원도, 단면 평행도,직각도등) | |||||||

| - 공정상 어쩔수없이 선택할수는 있음 | |||||||

| -OP10 척 사양은 6" ~ 8" 사양중 선택? | |||||||

| ( 6' 척도 충분함 단 절삭성이나 안정성으로 봐서는 8"를 권장함 ) | |||||||

| - 단품 소량일때는 일반 유압척을 사용하나, 양산시는 PDD,OPA등 스폐셜 척 사용 권장함 | |||||||

| -OP20 척 사양은 상기 그림처럼 반드시 내경 척킹필요시 선택은? | |||||||

| ( 6' 척도 충분함 - 절삭속도 및 이송 속도는 낮출것 ) | |||||||

| - 단품 소량일때는 일반 유압척을 사용하나, 양산시는 IPA,콜렛척등 스폐셜 척 사용 권장함 | |||||||

| - 단면 평행도,직각도등 품질 안정을 위해 에어 착좌 기능 설치 | |||||||

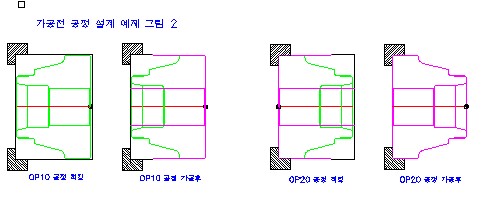

| 2.4-2 외경-외경기준시 (예제그림 2) | |||||||

| - 예제그림 2는 예제 1번 척킹 방식보다 안정적임 (외경 가공시 절삭부하에 따른 변형량 최소) | |||||||

| - 단면 평행도,직각도등 품질 안정을 위해 에어 착좌 기능 설치 | |||||||

| - 큰부분을 척킹 하고 작은부분을 가공하므로 안정적임(내경진원도, 단면 평행도,직각도등) | |||||||

| - 외경 길이부 척킹이 짧을땐 불안정할수 있으며 적삭조건을 낮추어서 가공요함 | |||||||

| -OP10 척 사양은 6" ~ 8" 사양중 선택? | |||||||

| ( 6' 척도 충분함 단 절삭성이나 안정성으로 봐서는 8"를 권장함 ) | |||||||

| - 단품 소량일때는 일반 유압척을 사용하나, 양산시는 PDD,OPA등 스폐셜 척 사용 권장함 | |||||||

| 2.5 툴링 선정 (가공순서 및 공수에 따른) | |||

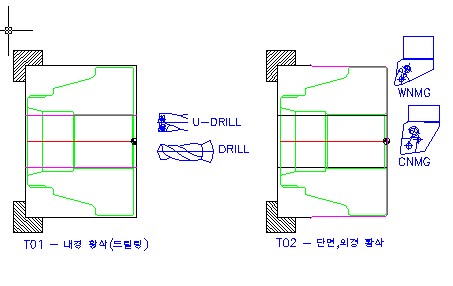

| 2.5-1 OP10 공정 툴링 | |||

| - T1 : 드릴 또는 유드릴중 선택 | ||||||

| 드릴은 센터를 �추는게 중요함 | ||||||

| U-DRILL은 경치수 조절이 가능함 | ||||||

| - T2 : CNMG(4코너) 또는 WNMG(6코너) 중에 선택 | ||||||

| 같은 가격에, 똑 같은 툴수명이면 WNMG 선택-공정 단가를 낮출수있음 | ||||||

| 강,알루미늄 재종 가공시 칩처리가 중요함(칩브레이커,절삭조건으로 개선) | ||||||

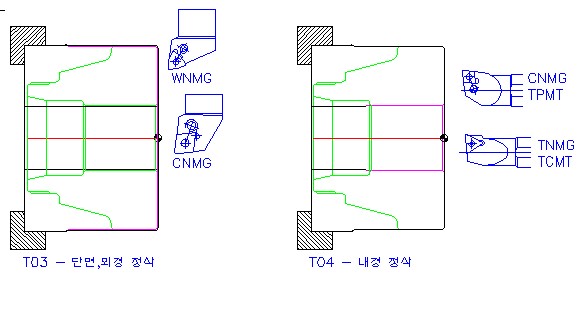

| - T3 : CNMG(4코너) 또는 WNMG(6코너) 중에 선택 | ||||||

| 인서트 재종은 공구업체 추전 재종 및 절삭 조건으로 1차 적용 | ||||||

| 단 생산성으로 인한 고속가공시 툴수명은 단축됨(치수변화 발생) | ||||||

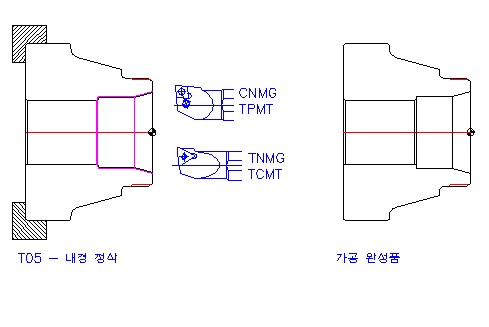

| - T4 : CNMG,TPMT,TNMG,TCMT 중에 선택 | ||||||

| 내경치수가 클때(약Ø40~50 이상)는 CNMG,TNMG사용가는함 | ||||||

| 내경치수가 작을때(약Ø40 이하)는 TPMT,TCMT사용(권장) | ||||||

| 내경 보링바는 굵고 짧게 사용, 소경이나 깊은홀은 초경바 추천함 | ||||||

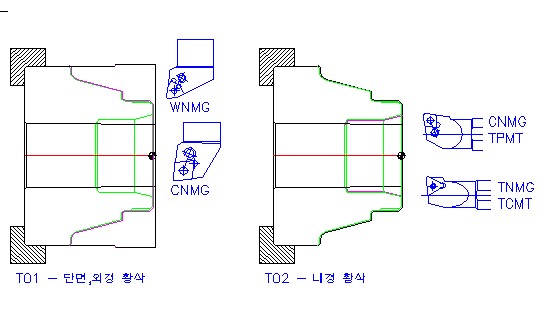

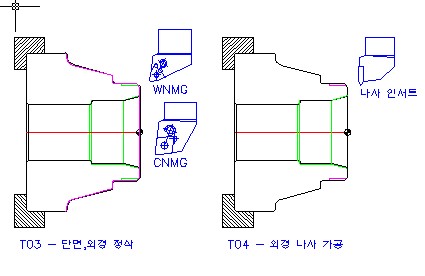

| 2.5-2 OP20 공정 툴링 | |||||

| - T3 : 인서트 노즈 "R" 선택은 코너R 가공치수와 같거나 작은 치수 선정 | |||||||

| 정확한 형상치수 요구시 경보정 사용 | |||||||

| 조도 스팩에 따른 FEED 조절 필요 | ||||||

| - T5 : 인서트 노즈 "R" 선택은 코너R 가공치수와 같거나 작은 치수 선정 | |||||||

| 정확한 형상치수 요구시 경보정 사용하고 형상측정기에 의한 측정 필요 | |||||||

| 내경은 떨림이 쉽게 발생함(센터높이,홀더 강성,절삭속도,회전수) | |||||||

| 3. 측정기 및 측정 방법 선정 | |||||||

| - 상기 도면에는 공차 및 데이텀 표기가 없으므로 추후 예제를 통해 설명 | |||||||

| 4. 자동화 및 설비 선정(간략하게 설명) | |||||||

| -CNC 선반- 터렛TYPE, GANG TYPE인지? | |||||||

| -로딩,언로딩 : 수작업, 로보트, 오토로더, 콘베어장치등 검토? | |||||||

| -선정 상황에 내용 및 변수가 많아 설명이 어려우나 추후 예제로 제시 예정 | |||||||

| 5.PG작성 예 | |||||||

| O0001;(1공정) | < U-드릴 가공 > | ||||||

| N1 G28 U0. W0.; | N1 원점복귀 | ||||||

| N2 T0101; | N2 1번 툴 및 옵셋번호(GEOM, WEAR) 1번 호출 | ||||||

| N3 X390. Z2. M08; | N3 U-Drill 위치결정 및 절삭유 분출 | ||||||

| N4 G97 S1200 M04; | N4 주축 회전수를 1200rpm으로 일정제어 | ||||||

| N5 G01 Z-3. F0.05; | N5 U-드릴 자리잡기 | ||||||

| N6 Z-73. F0.12; | N6 U-Drill 가공 | ||||||

| N7 G00 Z5.; | |||||||

| N8 G28 U0. W0.; | N8 원점복귀 | ||||||

| < 외경정삭공정 > | |||||||

| N9 T0202; | N9 2번 툴 및 옵셋번호 2번 호출 | ||||||

| N10 G50 S2200 M08; | N10 주축 최고 회전수를 2200rpm으로 제한 | ||||||

| N11 X104. Z0.; | N11 단면가공 위치결정 | ||||||

| N12 G96 S200 M04; | N12 절삭속도를 200m/min 일정제어 및 주축 역회전 | ||||||

| N13 G01 X28. F0.15; | N13 단면가공 | ||||||

| N14 G00 G42 X92. Z2.; | N14 면취 위치결정 및 인선R 보정 | ||||||

| N15 G01 X98. Z-1. F0.15; | N15 면취 | ||||||

| N16 Z-27.; | N16 외경가공 | ||||||

| N17 U3.; | N17 도피 | ||||||

| N18 G00 G40 W3.; | N18 인선R 보정 취소 | ||||||

| N19 G28 U0. W0.; | N19 주축정지 및 원점복귀 | ||||||

| < 내경정삭공정 > | |||||||

| N20 T0404; | N20 4번 툴 및 옵셋번호 4번 호출 | ||||||

| N21 G50 S2000 M08; | N21 주축 최고회전수를 2000rpm으로 제한 및 | ||||||

| N22 G41 X41. Z2.; | 절삭유 분출 | ||||||

| N23 G96 S190 M04; | N22 인선R보정 및 내경가공 위치결정 | ||||||

| N24 G01 X35. Z-1. F0.12; | N23 절삭속도를 190m/min 일정제어 및 주축 역회전 | ||||||

| N25 Z-42. F0.15; | N24 면취 | ||||||

| N26 U1.; | N25 내경가공 | ||||||

| N27 G00 Z2.; | N26 도피 | ||||||

| N28 G00 G40 W3.; | N28 인선R 보정 취소 | ||||||

| N29 G28 U0. W0. M05; | N29 주축정지 및 원점복귀 | ||||||

| N30 M30; | N30 프로그램종료 | ||||||

| O0002;(2공정) | |||||||

| N1 G40 G28 U0. W0.; | |||||||

| N2 T0101; | |||||||

| N3 G50 1500 M08; | |||||||

| N4 X104. Z0.; | |||||||

| N5 G96 S180 M04; | |||||||

| N6 G01 X26. F0.3; | |||||||

| N7 G00 X100. Z2.; | |||||||

| N8 G71 U3. R2.; | |||||||

| N9 G71 P100 Q200 U1.5 W0.05 F0.3; | |||||||

| N100 G00 G42 X52.; | |||||||

| N10 G01 X60. Z-2. F0.15; | |||||||

| N11 Z-14.; | |||||||

| N12 G02 X66. Z-17. R3.; | |||||||

| N13 G01 X66.986; | |||||||

| N14 G03 X70.784 Z-18.464 R2.; | |||||||

| N15 G01 X83.043 Z-41.34; | |||||||

| N16 G02 X92.583 Z-45. R5.; | |||||||

| N17 G01 X96.; | |||||||

| N18 X100. Z-47.; | |||||||

| N200 G00 G40 U4.; | |||||||

| N19 G28 U0. W0.; | |||||||

| N20 G00 T0202; | |||||||

| N21 G50 S1500 M08; | |||||||

| N22 X30. Z2.; | |||||||

| N23 G96 S180 M04; | |||||||

| N24 G71 U2.5 R1.; | |||||||

| N25 G71 P300 Q400 U-1.5 W0.05 F0.25; | |||||||

| N300 G00 G41 X46.032; | |||||||

| N26 G01 X40. Z-10. F0.15; | |||||||

| N27 Z-29.; | |||||||

| N28 G03 X42. Z-30. R1.; | |||||||

| N29 G01 X37.; | |||||||

| N30 X33. Z-32.; | |||||||

| N31 G00 Z5.; | |||||||

| N400 G00 G40 W3.; | |||||||

| N32 G28 U0. W0.; | |||||||

| N33 G00 T0303; | |||||||

| N34 G50 S1600 M08; | |||||||

| N35 X66. Z0.; | |||||||

| N36 G96 S200 M04; | |||||||

| N37 G01 X40. F0.15; | |||||||

| N38 G00 X100. Z2.; | |||||||

| N39 G70 P100 Q200; | |||||||

| N40 G28 U0. W0.; | |||||||

| N41 G00 T0404; | |||||||

| N42 G50 S1600 M08; | |||||||

| N43 X30. Z2.; | |||||||

| N44 G96 S200 M04; | |||||||

| N45 G70 P300 Q400; | |||||||

| N46 G28 U0. W0.; | |||||||

| N47 G00 T0505; | |||||||

| N48 X65. Z3. M08; | |||||||

| N49 G97 S1000 M04; | |||||||

| N50 G92 X59.3 Z-12. F2.; | |||||||

| N51 X58.7; | |||||||

| N52 X58.3; | |||||||

| N53 X57.9; | |||||||

| N54 X57.6; | |||||||

| N55 X57.4; | |||||||

| N56 G28 U0. W0. M05; | |||||||

| N57 M30; | |||||||

'- My Battery - > 『 공부는 안하나? 』' 카테고리의 다른 글

| [스크랩] 06. 테마별로 일본어단어 공부하기-DIGEST 판 (0) | 2007.09.20 |

|---|---|

| [스크랩] Re:1. 히라가나 아이우에오(ひらがな あいうえお)자원표 (0) | 2007.09.19 |

| [스크랩] [오토캐드]캐드Tip - Auto CAD(캐드) 단축키 모음 2 & 명령어설명 | Auto CAD (0) | 2007.06.27 |

| 형강의 종류 (0) | 2007.05.22 |

| [스크랩] 볼트 규격 (0) | 2007.05.14 |